An meiner Schule suchten wir nach einer praktischen und kostengünstigen Lösung, jeweils fünfzehn iPads mobil aufzubewahren und zu laden. Das Budget war überschaubar, eine professionelle Ladelösung kam somit nicht in Frage. Daher habe ich aufbauend auf der Idee eines Kollegen selbst einen Einsatz für einen großen Werkzeugkoffer entworfen und gebaut. Den Bau und alle nötigen Komponenten beschreibe ich im vorliegenden Beitrag. Ganz am Ende gibt es eine Übersicht aller Komponenten sowie verschiedene Pläne und CNC-Dateien zum Download.

Was kann der Koffer?

Man kann in diesem Koffer fünfzehn iPads aufbewahren, transportieren und laden.

Aufbewahrung: Die iPads werden aufrecht in den Koffer gestellt, so dass die Ladebuchse nach oben zeigt.

Transport: Der Koffer hat einen ausziehbaren Bügelgriff (in den Bildern unten rechts zu erkennen) und kann damit auf zwei Rädern gezogen werden. Mit den iPads ist er deutlich mehr als 20 kg schwer, kann also von kräftigen Personen notfalls auch mal kurz getragen werden.

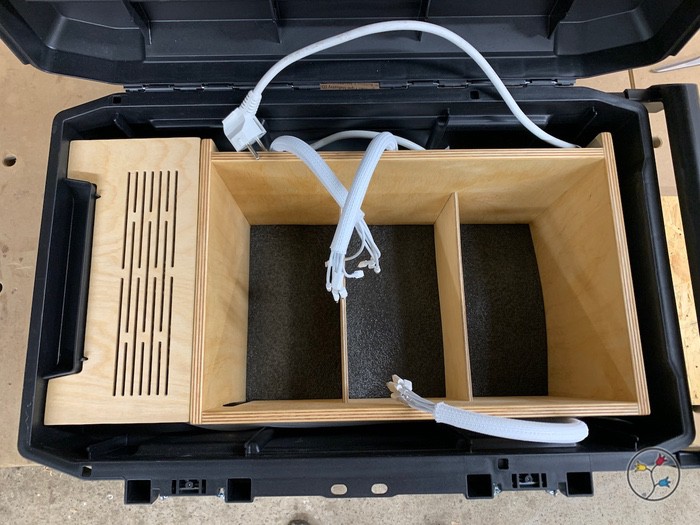

Laden: Im Koffer sind drei 60W-Ladegeräte verbaut, die die Stromversorgung für alle fünfzehn iPads liefern. Ein Mehrfachstecker schafft die Verbindung „nach draußen“.

Idee und Weiterentwicklung

Die Idee, genau diesen Koffer in dieser Art aufzurüsten, kam vom Kollegen Steffen Jauch, der seine Version in diesem Beitrag vorstellt – Danke! Diesen Beitrag hat mein Kollege Sebastian glücklicherweise gefunden und dann ausbaldowert, welche Ladegeräte geeignet sind (Danke!). Einige Änderungen waren nötig, weil unsere iPads sehr robuste Hüllen haben, die sowohl in der Dicke als auch in der Höhe sehr auftragen. Ich musste daher die Einzelfächer aufgeben und auf drei Fächer mit je fünf iPads reduzieren. Außerdem musste ich den Koffer etwas anpassen, damit der Deckel noch schließt.

Bau des Einsatzes

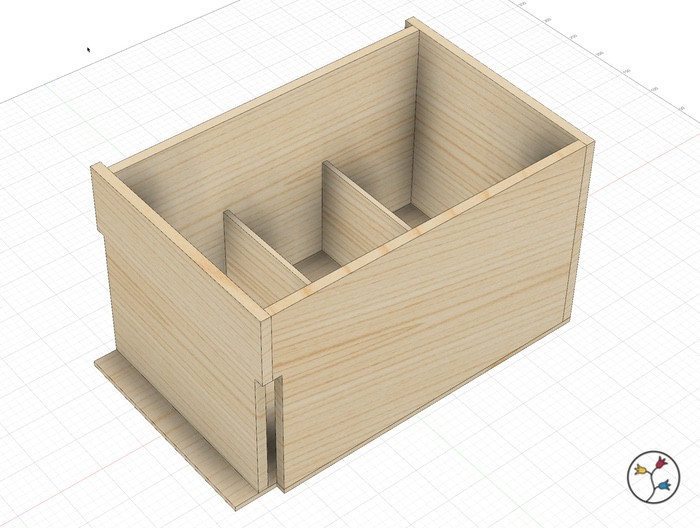

Der Aufbewahrungseinsatz ist eine Box aus 12 mm Birkensperrholz mit Trennfächern und einem Boden auf 6,5 mm Birkensperrholz. Das dünnere Material ist in unserem Fall nötig, weil unsere iPad-Hüllen sehr dick sind und auch in der Höhe stark auftragen, so dass ich jeden Millimeter sparen musste, um fünfzehn Geräte im Koffer unterzubringen. Wenn man weniger dicke und hohe Hüllen hat, kann man den ganzen Einsatz vermutlich aus 12 mm Material bauen.

Zuschnitt des Korpus

Der Korpus lässt sich aus einer Platte Baumarkt-Sperrholz (120 x 60 cm) herstellen. Aus diesem habe ich die einzelnen Seiten gesägt. Wenn man keine entsprechende Säge hat, kann man das natürlich auch schon im Baumarkt auf Maß sägen lassen (siehe Maßzeichnung unten unter „Pläne, Dateien“).

Die Räder des Koffers haben „Radkästen“, die ich ausgeschnitten habe, um den gleichzeitig den Platz für die iPads zu maximieren. Die Ausschnitte an den Seitenteilen und am Boden habe ich mit der Bandsäge gemacht. Wenn man keine hat, geht auch eine Stichsäge oder notfalls auch eine Japansäge ohne Rücken (Kataba* oder Ryoba*) oder eine Laubsäge.

Für unsere fünfzehn iPads machte ich drei Fächer zu je fünf Geräten – für fünfzehn einzelne Fächer fehlte schlicht der Platz. Da ich so knapp kalkulieren musste, sind die Fachtrenner aus 6,5 mm Birke-Multiplex. Das ist zu dünn als dass man eine Schraube zur Fixierung in die Stirnseite reindrehen könnte. Daher habe ich Nuten in die Front und die Rückseite gefräst, in die die Fachtrenner einfach eingeschoben wurden. Wenn man etwas mehr Platz hat, weil die iPads mit ihren Hüllen dünner sind, kann man die Trenner aber auch aus 12 mm Birke-Multiplex machen und sie dann einfach von außen mit Schrauben durch die Front und Rückseite fixieren.

Zusammenbau des Korpus

Die Einzelteile des Korpus habe ich geleimt und mit 3,0 x 35er Schrauben verschraubt. So waren keine Schraubzwingen nötig und die Schrauben sieht man später ohnehin kaum, wenn der Einsatz im Koffer sitzt. Die Schraubenlöcher habe ich vorgebohrt und angesenkt.

Nachdem die vier Teile des Korpus verbunden waren, habe ich die beiden Fachtrenner von unten eingeschoben und den Boden mit den gleichen 3,0 x 35er Schrauben angeschraubt (ohne Leim).

Nachdem der Leim trocken war, habe ich den Korpus geschliffen und die oberen Kanten mit der Oberfräse gerundet. Wenn man keine Oberfräse hat, kann man die Kanten natürlich auch einfach mit Schleifpapier runden.

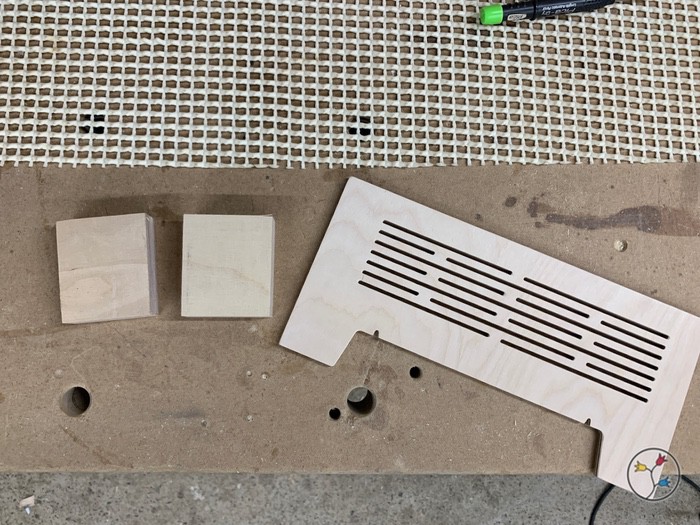

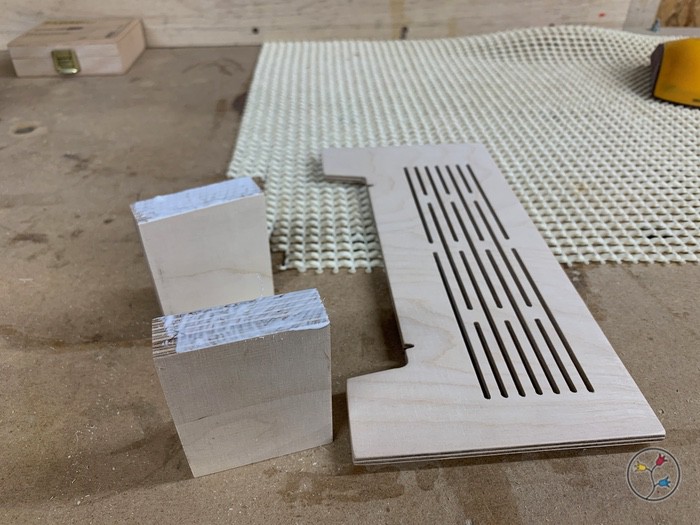

Herstellung der Abdeckung für die Ladetechnik

Für eine schönere Optik und um unerwünschtes Rumgefummel an den Ladegeräten seitens der Nutzer zu verhindern, habe ich in Fusion 360 eine Abdeckung für die Ladetechnik modelliert, die einigermaßen genau an die Konturen des Koffers passt (Datei unten). Diese habe ich auf der schulischen CNC-Fräse ausgefräst.

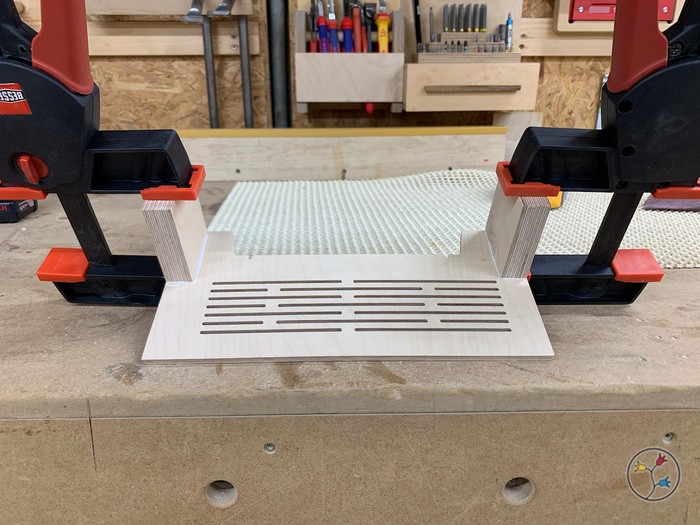

Um die Platte zu montieren, wird sie an zwei Klötzchen geleimt, in die später auch noch zwei Maschinenschrauben eingedreht werden, so dass die Abdeckung nicht einfach rausfällt oder leicht entfernt werden kann. Die Maße der Klötzchen ermittelt man am besten am eigenen Koffer, da sie davon abhängen, wie hoch man genau den Korpus gemacht hat, wie sauber er im Koffer sitzt etc. Meine sind ca. 6,5 x 7 cm groß und aus 21 mm Multiplex (dick genug, um später die Rampa-Muffen aufnehmen zu können, s.u.).

Nachdem der Leim getrocknet war, konnte ich die Abdeckung einsetzen und dann durch Augenmaß die Stellen am Koffer markieren, an denen jeweils ein Loch gebohrt werden musste, um die Sterngriffschrauben von außen einzudrehen.

Ich habe hier mit 8 mm gebohrt, so dass später die Löcher im Koffer nicht ganz exakt mit den Gewindemuffen in der Abdeckung fluchten müssen, sondern man etwas Toleranz hat. Bei eingesetzter Abdeckung bohrt man durch das Plastik des Koffers und ein klein wenig in das dahinter liegende Klötzchen der Abdeckung. So hat man die Stellen markiert, an denen man die Rampa-Muffen einbohren muss.

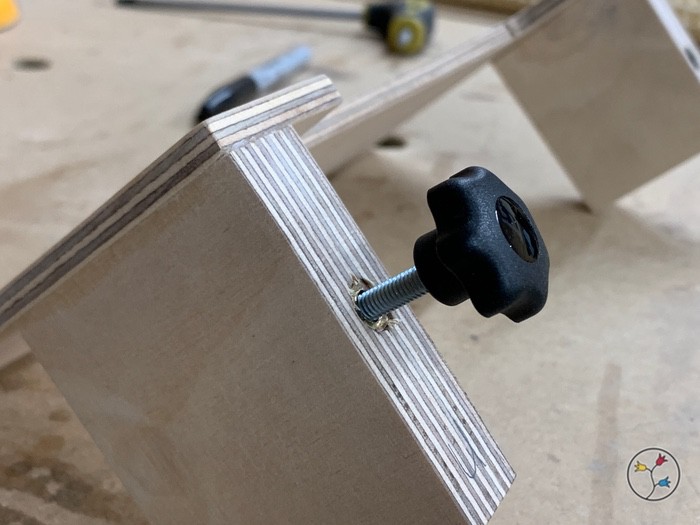

Sterngriffschrauben und passende Rampamuffen.

Die Muffen haben einen Inbus-Antrieb, mit dem man die Muffe selbst gut ins Holz drehen kann. Hier sieht man sie dann mit probeweise eingedrehter Sterngriffschraube.

Ölen der Holzteile

Alle Holzteile habe ich mit einem Hartwachsöl geölt, um ihnen ein schönes und schmutzabweisendes Finish zu geben. Man beachte die wunderschön ins Bild gehaltene Glatze in Bild zwei.

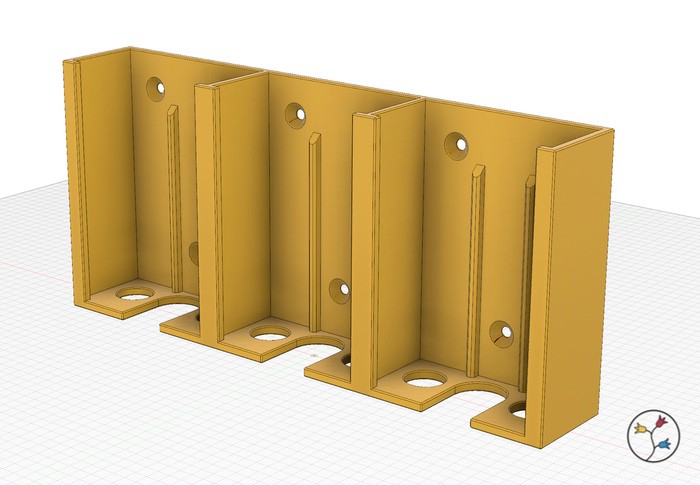

Halterung für die Ladegeräte

Um die drei Ladegeräte sicher, fest und kompakt zu verstauen (der Koffer wird ja beim Transport um ca. 70° gekippt), habe ich in Fusion 360 eine Halterung für sie modelliert und mit dem 3D-Drucker hergestellt. Die Datei kann man sich unten runterladen. In die Halterung passen die unter den Komponenten angegebenen Anker-Ladegeräte stramm hinein. Für andere Lagegeräte müsste man sie natürlich anpassen.

Die beiden aufrechten Rippen in jedem Fach sollen dem Gerät etwas Abstand von der Wand geben, so dass hier evtl. entstehende Wärme gut abgeführt werden kann. Durch den U-förmigen Ausschnitt im Boden wird das Kabel eingesteckt, die anderen beiden Löcher pro Fach sind zum Materialsparen drin.

Anpassung des Kofferdeckels

Für unsere hohen iPad-Hüllen war es nötig, das rechte Kleinteilefach im Deckel des Koffers zu entfernen, weil es sonst die Ladekabel, die oben aus den iPads herausragen, stark knicken würde. Das habe ich mit einem Multitool gemacht – schön und sauber ist mir das nicht gelungen, es brauchte eine Menge Nacharbeit mit der Feile und dem Feuerzeug, um die Kanten einigermaßen glatt und rund zu bekommen.

Montage der Teile

Nachdem das Öl des Korpus ausgehärtet war (dauert bei Hartwachsöl in der Regel zwei Tage), konnte ich die einzelnen Komponenten zusammenbauen.

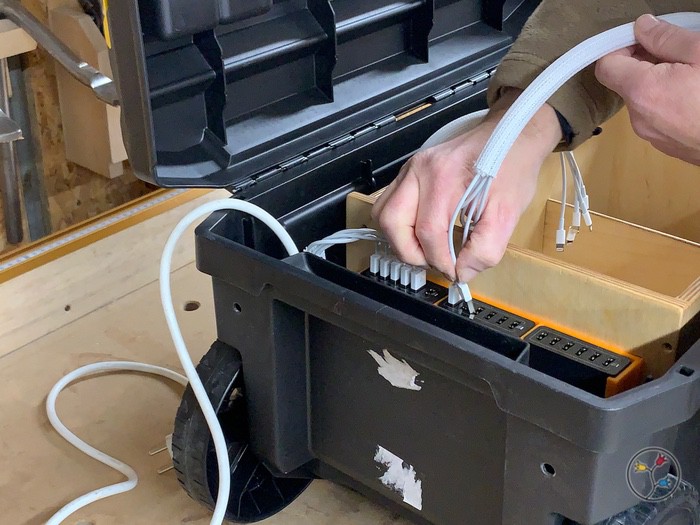

Zunächst schraubte ich die Halterung für die Ladegeräte an den Korpus der Box. Dann wurden die Ladegeräte eingesteckt.

Als Nächstes schnitt ich Schaustoffplatten aus, die als Polster unten in die Fächer kamen. Hier konnte ich den Schaumstoff verwenden, der bei den iPad-Hüllen als Platzhalter für das iPad eingelegt war. Der Schaumstoff ist glatt, fest und stabil, so dass er sich ideal eignet. Ich legte zwei Lagen aufeinander.

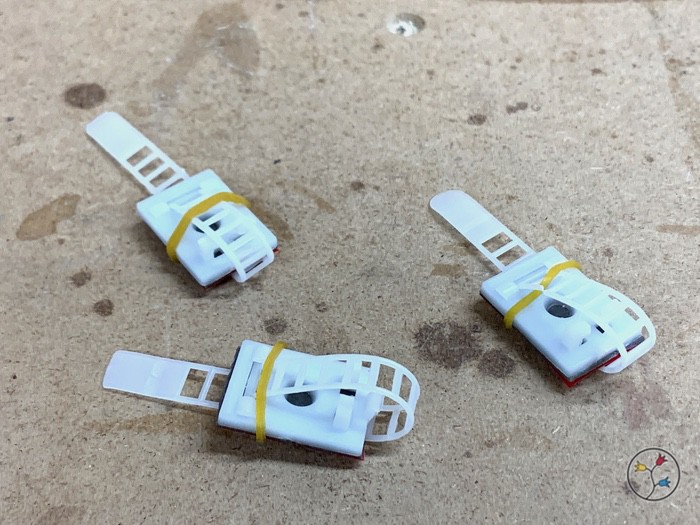

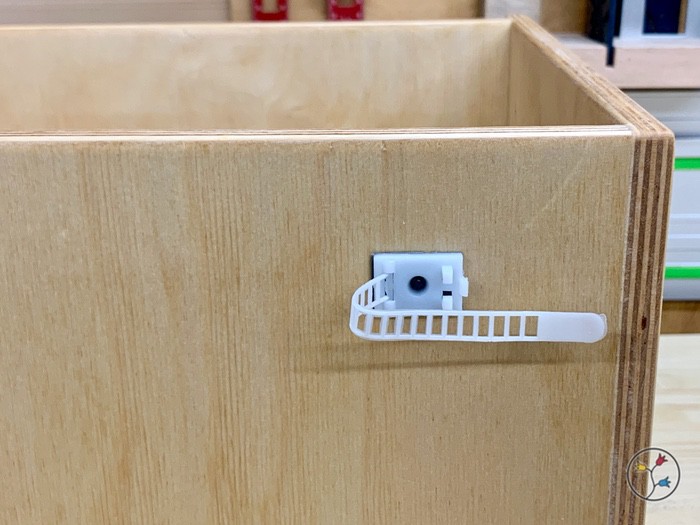

Danach klebte ich die Kabelclips an. Sie fixieren die Kabelbündel jeweils mittig vor einem der Fächer.

Nun bündelte ich die Ladekabel jeweils zu fünft in einem Stück Kabelschlauch, das ich vorher mit der Schere auf Länge schnitt. Mit dem Feuerzeug kann man die losen Fäden abschmelzen, so dass der Schlauch später nicht ausfranst.

Nun konnte der Korpus in den Koffer gesetzt werden. Das Verstauen der Netzkabel der Ladegeräte und des Dreiersteckers ist etwas fummelig, es sollte aber alles Platz finden.

Dann konnte ich die Ladekabel einstecken und die Kabelbündel jeweils in einem Clip fixieren (auch das ist etwas fummelig, weil da nicht viel Platz ist – evtl. kann man das auch noch außerhalb des Koffers machen). Die Kabelbündel werden einfach vorn und hinten am Korpus vorbei geführt.

Am Ende konnte ich die Abdeckung aufsetzen und mit den Sterngriffschrauben fixieren.

Ergebnis

Fazit

Wir haben den Koffer inzwischen seit mehreren Monaten in Benutzung und er bewährt sich gut. Die iPads sind sicher aufbewahrt und zügig zu entnehmen und wieder einzustecken. Auch einen Sturz aus „Tragehöhe“ hat der Koffer schon überstanden, ohne dass die iPads Schaden genommen hätten.

Wie man auf dem letzten Bild sieht, ist hier der Bau des zweiten Koffers dokumentiert, da sich der erste solcher Beliebtheit erfreut, dass ein zweiter gewünscht wurde (und wir ohnehin die iPads noch hatten).

Einziger Kritikpunkt ist, dass der Koffer manchen Kolleg:innen etwas zu schwer zum Ziehen ist – da er wie ein Trolley gezogen wird, hat man eben doch einen erheblichen Teil des Gewichts an der Hand hängen. Hier wäre eine Lösung mit vier Lenkrollen wohl besser.

Nun folgt noch eine Aufstellung der Komponenten und der ungefähren Kosten.

Alle Komponenten

- Werkzeugkoffer Stanley Essential Mobile Montagebox (50 L), STST1-80150 *

- 12 mm Sperrholz, eine Platte 120 x 60 cm

- 6,5 mm Sperrholz (entsprechend der Maße von Boden und Abdeckung).

- Halter für drei Ladegeräte (siehe Dateilink unten)

- 3 Anker PowerPort 6 Ladegeräte (60W) *

- AGPTEK Kabelschlauch, 3m *

- KBNIAN Kabelclips, 20 Stück *

- 2 KIPP Sterngriff – Außengewinde – M5x20 *

- 2 Rampa-Muffen M5 (kauft man am besten einzeln im gut sortierten Eisenwarenhandel oder Baumarkt)

- ca. 20 Holzschrauben 3,0 x 35 mm mit Teilgewinde

- Schaumstoffplatten als Polster unten im Korpus

Die mit * gekennzeichneten Links sind amazon Affiliate Links, wenn Du sie benutzt, erhalte ich von amazon eine kleine Provision auf den Kauf, der Preis für Dich ändert sich nicht; falls Du das nicht möchtest, kannst mit Hilfe der genauen Bezeichnung die Produkte natürlich auch woanders finden.

Kosten

| Sperrholz | ca. 30,00 EUR |

| Koffer | ca. 50,00 EUR |

| 3 Ladegeräte | ca. 96,00 EUR |

| Kabelschlauch, 3 m | ca. 13,00 EUR |

| Kabelclips | ca. 7,00 EUR |

| Filament, Kleinteile, ggf. Schaumstoff | |

| GESAMT | ca. 220,00 EUR |

Arbeitszeit

Die Arbeitszeit betrug ca. 10 – 12 Stunden. Da bei diesen Arbeiten für mich Hobby und Beruf ineinander fließen und ich außerdem verschiedene Dinge üben konnte, die ich ohnehin gerne können möchte (3D-Druck, Modellieren mit Fusion, CNC-Fräsen), war das für mich allerdings keine Zeit, die ich als Belastung empfinde.

Pläne, Dateien

- Maßzeichnung des Korpus (PDF)

- Koffer-Einsatz (Fusion360 Link mit Download-Option)

- Abdeckplatte (Fusion360 Link mit Download-Option)

- Halter für 3 Ladegeräte (Fusion360 Link mit Download-Option)

* * *

Mein Werkzeug

Übersicht der Werkzeuge, die ich benutze.

Wenn Du bei amazon über diese Links einkaufst, erhalte ich eine kleine Provision von Deinem Einkauf. Für Dich bleibt der Preis gleich.

Hallo Andreas!

Ein sehr schöner Ladekoffer – und sehr schön dokumentiert!

Ich wünsche Dir und Deiner Famile schöne Festtage!

LG

Florian

Vielen Dank Florian, das wünsche ich Euch auch!

Hallo Andreas,

super Idee und erstklassige Umsetzung. Ein Projekt muss nicht immer ultrakompriziert. Hier liegt in der Einfachheit das Geniale. Man muss nur halt auf die Idee kommen.

Ganz großer Sport!!

LG

Peter

Vielen Dank für die nette Rückmeldung, Peter!

Hallo Andreas,

Du schreibst ja oben, dass die Hüllen die ihr verwendet sehr robust sind. Würdest du sie weiterempfehlen, wenn man Kindern ein iPad zur eigenständigen Verwendung an die Hand geben will, oder würdest du selbst andere nehmen? Wenn ja, welche sind es denn?

Viele Grüße,

Frank

Top!