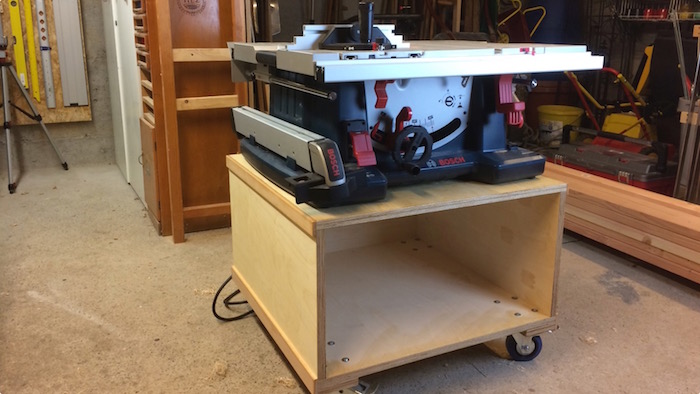

Für meine Tischkreissäge brauchte ich einen fahrbaren Unterschrank, damit ich sie flexibel in der Werkstatt platzieren kann. Ich habe nicht allzuviel Platz, so dass sie die Säge aus dem Weg räumen muss, wenn ich sie nicht benutze. Daher war nun eines der ersten Projekte mit der Säge, einen solchen einfachen fahrbaren Unterschrank zu bauen.

Ideenfindung

Es gibt viele Varianten von so einem Tischkreissäge-Wagen im Netz. Ich habe keine spezielle Version nachgebaut, da mein Wagen sehr einfach konstruiert ist.

Seit einiger Zeit erstelle ich alle meine Entwürfe, Skizzen und technischen Zeichnungen für die Projekte in einem A4-Buch mit leeren Blättern. Ich war die Zettelwirtschaft leid und dachte mir, dass es vielleicht auch als „Archiv“ schön sein könnte, wenn man die Entstehung der einzelnen Projekte später nachvollziehen kann.

Meine Version

Ich hatte die Platten (21 mm Birke Multiplex) im Baumarkt zuschneiden lassen. Bevor ich mit der eigentlichen Arbeit begann, habe ich sie kurz testweise zusammengefügt, um die Maße noch mal zu kontrollieren. Zwischen Entwurf, Kauf der Platten und dem Bau sind einige Wochen vergangen – da wollte ich sicher gehen, dass ich keinen Denkfehler gemacht hatte. Ich finde dieses stückweise Arbeiten eine der großen Herausforderungen als Hobby-Holzwerker: Ich habe in der Regel immer nur kurze Abschnitte von ein bis zwei Stunden Zeit, um an einem Projekt zu arbeiten. Wenn ich dann nach einer Pause von meist mehreren Tagen oder sogar Wochen weiter mache, brauche ich immer einen „Anlauf“, um wieder reinzufinden.

Als nächstes fräste ich eine Nut in die vier Teile, die den Korpus bilden. Diese nimmt später die Rückwand auf. Ich habe die Rückwand aus dem selben 21-mm-Material geplant, damit der Schrank auch seitwärts sehr stabil ist und weil ich evtl. Dinge wie eine Schlauchhalterung oder Ähnliches daran festschrauben möchte. Da der größte Nutfräser, den ich habe, 16 mm Durchmesser hat, werde ich später die Rückwand ausfälzen müssen, damit sie reinpasst (s.u.).

Nach dem Fräsen folgte wieder eine mehrtägige Zwangspause, weil ich andere Dinge zu tun hatte. Als ich dann später wieder in die Werkstatt kam, fiel mir plötzlich auf, dass ich einen Fehler gemacht hatte: Ich hätte die Nut in den beiden Platten oben und unten nicht bis zum Rand fräsen dürfen, weil sie dadurch außen sichtbar ist. Da musste ich mir später dann eine kaschierende Lösung überlegen.

Als nächstes bohrte ich die Dübellöcher. Ich habe leider keine Flachdübelfräse, so dass ich immer noch mit dem Meisterdübler arbeite. Das ist zwar ein wenig umständlich und mühsam, geht aber ganz gut.

Die Dübel steckte ich zunächst nur vorläufig und ohne Leim ein, so dass ich sie nach dem Bohren wieder rausnehmen konnte, denn ich wollte die Teile zunächst noch einmal testweise zusammenfügen, um die exakten Maße der Rückwand zu ermitteln (das war mir durch Abgreifen und Messen doch sicherer als es rein rechnerisch zu machen).

Nach dem Zuschnitt der Rückwand fräste ich auf allen vier Seiten einen Falz an, so dass 16 mm Material stehen blieben.

Passt. Ich musste ein wenig rumprobieren und die Tiefe des Fräsers ein paar mal anpassen, um mich dem korrekten Maß (einfaches Einschieben, aber nicht zu viel Spiel in der Nut) anzunähern. Ein Frästisch wäre hier mal wieder Gold wert gewesen – na ja. Später mal …

Dann konnte ich verleimen.

Bisher hatte ich zwar einige dieser Schnellspann-Zwingen, die sind in ihrer Druckkraft aber begrenzt. Freundlicherweise habe ich von der Firma Maschinenhandel Meyer die hier sichtbaren klassischen Schraubzwingen als kostenlose Testprodukte bekommen. Da ich mir die Länge aussuchen konnte und ich bisher nur relativ kurze Schraubzwingen hatte, habe ich die größte Länge (150 cm Spannweite) genommen. Die Zwingen machen einen soliden Eindruck und funktionieren gut. Man kann gut Druck aufbauen und der bewegliche Arm rutscht nicht durch. Natürlich wären richtige Korpuszwingen schöner, aber ich scheue mich immer, so viel Geld auszugeben, da ich z.B. Korpuszwingen ja nur ein paar Mal im Jahr benutzen würde. Die hier gezeigten Zwingen sind deutlich günstiger als andere, die ich bisher gesehen habe. Ich werde sicherlich noch einige davon mit mittlerer Länge anschaffen.

Mit den Schraubzwingen für die „Hauptkraft“ ließ sich die Fuge gut schließen. Die Schnellspann-Zwingen waren dann für den zusätzlichen Druck in Ordnung.

Anschließend konnte ich die Räder mit durchgehenden Schrauben montieren. Ich habe dazu noch einen Streifen Multiplex aufgedoppelt, damit der Wagen an diesen Stellen besonders stabil ist und die Räder beim Schieben nicht ausbrechen.

Zum Abschluss habe ich an der Seite oben und unten noch … sagen wir … „Stoßkanten“ aus Buche angeleimt (man weiß ja nie, was mal seitlich an so einen Wagen stößt) … Zufällig verdecken die auch die Löcher, wo die zu weit gefräste Nut auf der Seite sichtbar war ;-)

Nun ist der Wagen in seiner Grundversion fertig. Er ist in der Höhe so gebaut, dass der Tisch der Säge genauso hoch ist wie meine Werkbank. So kann ich bei Bedarf die Werkbank als Tischverlängerung benutzen oder die Säge (mit herunter gedrehtem Sägeblatt) als Werkbank-Erweiterung für größere Stücke.

Später möchte ich den Wagen noch erweitern: Evtl. mit einer Schublade, vielleicht Anbauten zur Unterbringung von Zuberhör etc. Nun benutze ich ihn aber erstmal, um zu sehen, wie und wo diese Ergänzungen sinnvoll wären.

Video mit detaillierter Baubeschreibung

Der YouTube Server wird erst kontaktiert, wenn Du das Video abspielst. Vorher werden keine Daten an YouTube übertragen. Für das Abspielen gelten die Datenschutzbestimmungen von Google.

* * *

Mein Werkzeug

Übersicht der Werkzeuge, die ich benutze.

Wenn Du bei amazon über diese Links einkaufst, erhalte ich eine kleine Provision von Deinem Einkauf. Für Dich bleibt der Preis gleich.

Hallo Andreas

Ein solcher Tisch (Schrank) ist praktisch.

Meiner hat noch Schloßschrauben im Deckel, mit denen ich die Säge mit dem Tisch fest verbinde.

Weiterhin noch 2 Schubladen. Schubladen räumen auf, denn in diese passenvile Dinge rein. Muß ja nicht alles für die Tischsäge sein.

Mit den feststellbaren Gelenkrollen gab es nie Probleme. Auch nicht bei mehr “Vorschub” beim Sägen.

Mein Schrank ist allerdings aus beidseitig beschichteten Spanplatten 19mm.

Viel Spaß noch und

Grüße

Friedel

Hallo Friedel,

Die Säge zu fixieren, habe ich auch schon überlegt. Nun warte ich aber erst mal ab, ob das überhaupt nötig ist. Schubladen sind definitiv geplant.

Beste Grüße,

Andreas

Hallo Andreas,

sehr schöner Bericht!

Ich habe mir für meine TKS ebenfalls einen einfachen Wagen gebaut und habe, wie von Friedel bereits erwähnt, meine TKS auch gegen Verschieben gesichert.

Interessant fand ich in Deinem Bereicht das Fräsen der Nut für die Rückwand…hier speziell die massive Staubbelastung.

Ich nutze wie Du die Makita RT0700 Oberfräse und habe damit für meinen Werktisch eine Nut für die Profilschiene gefräst. Trotz angeschlossener Staubabsaugung war die Staubentwicklung in der Werkstatt enorm! Hast Du ggfs. eine Idee, wie man die Staubentwicklung beim Fräsen von Nuten eindämmen kann?

Außerdem freut es mich, dass es weitere Mitstreiter hinsichtlich der Verwendung des “Meisterdübler” gibt ;-) an und für sich eine feine Sache aber, wie ich finde, dennoch mit einem hohen Aufwand an Voreinstellungen… verbunden.

Aber ich erwarte heute die Lieferung meiner Makita Flachdübelfräse und freue mich schon sehr darauf.

Weiterhin gutes Gelingen mit dem Ausbau Deines Wagens…

Viele Grüße

Achim

Hallo Achim,

Leider nicht. Ich kann mich erinnern, dass ich die Maschine zuerst in einem Review von Heiko Rech gesehen habe und dass er schon erwähnt hat, dass er sie prinzipiell empfehlen könne, aber dass die Staubabsaugung schlecht sei. Bei anderen Oberfräsen wird der Schlauch wohl von unten herangeführt, was die Absaugung wohl besser macht. Bei dieser recht kleinen und einfachen Fräse ist das wohl der Kompromiss, den man eingehen muss. Daher benutze ich die Absaugung auch schon gar nicht mehr, weil der Schlauch die Führung der Maschine recht umständlich macht und ohnehin nicht viel bringt.

Ein Frästisch wäre hier wohl das Non-Plus-Ultra …

Ja, der Meisterdübler. Es ist schon ein Gefummel – die Flachdübelfräse ist definitiv ganz oben auf der Wunschliste ;-)

Beste Grüße,

Andreas

Hallo Andreas,

ja den Bericht von Heiko bezüglich der Absaugung kenne ich. Er hat auch einen Bericht zu einer alternativen Absaugung von unten auf seinem Blog, aber die ist m.E. nur bei Fräsungen an Kanten sinnvoll einsetzbar.

Bei der Fräsung einer Nut ist eine Absaugung von oben die einzige Möglichkeit, aber hier bläst die OF leider den ganzen Dreck durch die Nut in die Werkstatt und nicht in die angeschlossene Absaugung. Hier schlägt offensichtlich die reale Physik den theoretischen Ansatz der Absaugung.

Viele Grüße

Achim

Hi, super Wagen. Sowas bräuchte ich auch. Allerdings sieht mir der Wagen etwas tief aus. Für mich zu mindestens. Das würde auf die Dauer in den Rücken gehen.

Moin. Die Höhe ist, wie gesagt, auf die Höhe der Werkbank ausgerichtet (88,5 cm). Das entspricht aber in etwa auch der Höhe einer normalen Formatkreissäge.

Hallo

der Vorteil bei uns Holzwerkern ist ja der, dass wir uns die passende Höhe selber bauen können.

Mit meiner Körperlänge komme ich mit 90 cm Tischhöhe gut aus. Doch bei längeren Menschen eben höher.

Beim Küchenkauf muss man doch oft einen hohen Mehrpreis für mehr als 90 cm Arbeitshöhe bezahlen.

In meiner “Sobokan”-Werkstatt habe ich alles auf die gleiche Höhe gebaut. Keine Rückenverspannungen…

Gruß

Friedel

Was ist Sobokan?

Sobokan ist ein “Kisten-verschiebe-Spiel”.

Meine Werkstatt ist so klein, dass ich das mit den Maschinen machen muss :-)

Verstehe ;-)

Super, genau so einen Wagen wollen wir uns gerne bauen, weil die im Fachhandel erhältlichen Wägen entweder sehr teuer sind ODER aber gar nicht zu unserer Kreissäge passen.

Also mal ran an die Arbeit :)