Unser Balkongeländer war sehr in die Jahre gekommen und brauchte dringend eine Erneuerung. Ich wollte den bisherigen eher rustikalen Look durch ein moderneres Design ersetzen und außerdem möglichst wenig Aufwand mit der Wartung und Pflege des Geländers haben. Daher habe ich das neue Balkongeländer mit HPL-Platten gebaut.

So, nach langer Zeit kommt hier endlich wieder ein neuer Artikel auf meinem Blog. Die Corona-Zeit war für mich in der Schule sehr arbeitsreich, so dass ich wenig Werkstattzeit hatte. Nun konnte ich aber in den Sommerferien ein wenig Auszeit nehmen und bin endlich unsere schon lange geplante Balkonrenovierung angegangen. Als ich noch auf der Suche nach dem geeignetem Material war, kontaktierte mich der HPL Plattenshop mit der Frage, ob ich Interesse an einer Kooperation hätte. Das passte gut, denn es stellte sich heraus, dass HPL-Platten für meinen Zweck sehr gut geeignet sind. Das Material wurde mir von HPL-Plattenshop kostenlos zur Verfügung gestellt. Daher ist dieser Beitrag rechtlich gesehen Werbung. Wie immer ist meine Bewertung trotzdem ungeschönt und ehrlich. Der Kooperationspartner hat keine Vorgaben bezüglich Wertung oder Inhalt gemacht.

Nun gehts aber los.

Entwurf

Das Geländer war eines meiner ersten Projekte, das ich mit Fusion 360 entworfen habe. Das hat mich zwar eine Menge Zeit gekostet, weil ich eben Fusion noch nicht gut beherrschte, aber es war auch wertvoll, weil ich so z.B. einzelne Parameter wie die Breite der Leisten oder die Abstände dazwischen testen und auch mit meiner Frau besprechen konnte, bis wir mit dem Design zufrieden waren.

Mein Konzept sieht vor, dass die HPL-Platten als waagrechte Leisten mit 4 cm Breite ausgeführt sind. Der Abstand zwischen den Leisten beträgt 1,5 cm. Das Metallgeländer bleibt bestehen und wird nur neu gestrichen. Durch seine Stützen ergeben sich an der Front drei Felder, die ich optisch betonen möchte, um die ca. 4,5 m breite Balkonfront zu unterteilen. Die HPL -Platten sollen auf Trägerleisten aus Douglasie aufgeschraubt werden, deren Dicke von 4,5 cm ergibt sich durch die Länge der mit den HPL-Platten mitgelieferten Schrauben, die farblich passend zu den Platten erhältlich sind.

Vorbereitung der Trägerhölzer

Die Trägerhölzer stellte ich aus Douglasie her, weil es hier leicht zu bekommen und außerdem sehr wetterfest ist. Ich sägte die Rahmen mit der Bandsäge und der Tischkreissäge auf das passende Maß.

Die längeren Rahmen kürzte ich zunächst grob mit der Säbelsäge, um sie dann mit dem Querschnittschlitten der Tischkreissäge besser handhaben zu können (ich habe immer noch keine Kappsäge).

Da meine Hobelmaschine gerade „frisch“ kaputt gegangen ist, konnte ich die Rahmen nicht einheitlich aushobeln, sondern begnügte mich damit, sie Sägespuren abzuschleifen und dann eine Fase an alle Seiten anzubringen. Die Fase dient sowohl der Optik als auch dem Holzschutz, weil auf einem scharfen 90-Grad-Winkel die Farbe nicht gut hält und diese Kante dann ein Angriffspunkt für die Verwitterung ist.

Anschließend kürzte ich die Leisten auf die passende Länge und schnitt überall an den Enden einen 15-Grad-Winkel an. Das ist wiederum eine Form des konstruktiven Holzschutzes (ein Thema, das bei diesem Projekt an vielen Stellen eine wichtige Rolle spielt). Die Hölzer werden senkrecht montiert, das heißt, dass das Hirnholz (wenn auch gestrichen) dem Wetter von oben direkt ausgesetzt ist. Am unteren Ende der Leisten bleibt das Regenwasser als Tropfen hängen, so dass auch dort ein langer Kontakt von Wasser und Holz gegeben ist. Eine waagrechte Fläche würde diesen Kontakt nun noch verlängern, weil das Wasser oben ja sehr lange darauf stehen bleiben kann und es am unteren Ende in Form von Tropen ebenfalls lange verweilt. Eine geneigte Fläche oben lässt das Wasser abfließen, eine geneigte Fläche unten führt die Tropfen schnell an die Kante, wo sie zügig zu Boden fallen.

Schließlich brach ich noch die Kanten an den Schnittflächen, so dass auch dort eine leichte Fase vorhanden war.

Nun konnte ich alle Hölzer (und auch das Metallgeländer) mehrfach streichen. Insgesamt erhielten alle Teile in der Regel drei Schichten hochwertiger Farbe, denn so leicht wie vor der Montage sind sie nie wieder zu streichen. Und da die HPL-Platten mehrere Jahrzehnte ohne Wartung halten sollen, hoffe ich, dass ich auch die Trägerelemente nicht allzu oft neu streichen muss.

Zuschnitt der HPL-Platten

Die HPL-Platten kann man im Online-Shop direkt auf Maß bestellen. Sie werden sehr gut und stabil verpackt innerhalb von ein paar Tagen geliefert. Auch die Schrauben waren bei mir direkt im Paket dabei.

Bevor wir aber weitermachen: Was sind eigentlich HPL-Platten? Das wird im folgenden Video gut erklärt.

httpv://www.youtube.com/watch?v=VH8L–VwgMYIm HPL-Plattenshop kann man die Platten auf den Zentimeter zugesägt bestellen. Die Schnittkanten waren bei mir meist gut, an einigen wenigen Stellen waren einseitig allerdings kleine Ausbrüche vorhanden (die im folgenden Foto sichtbaren Macken sind ca. 2 – 4 mm breit).

Das war in meinem Fall allerdings kein Problem, da meine Platten ja nur von einer Seite aus sichtbar sind. Außerdem musste ich selbst auch noch etwas nachsägen, denn die minimale Breite im Shop beträgt 10 cm. Da meine Leisten aber nur 4 cm breit sein sollten, bestellte ich 10 cm breite „Bretter“ und sägte dann je 2 Leisten à 4 cm heraus. In der Länge bestellte ich etwas Übermaß, damit ich die Leisten dann konkret vor Ort an meine Verhältnisse anpassen konnte (so gut war meine Planung mit Fusion nicht, dass ich genau auf ein paar Millimeter die Maße hätte abnehmen können – bzw. wollte ich es darauf nicht ankommen lassen ?).

Zum Sägen der HPL-Platten sollte man sich ein spezielles Sägeblatt besorgen, um einen möglichst sauberen Schnitt zu erhalten. Ich habe mir dieses Sägeblatt besorgt, das mit seiner speziellen Zahngeometrie ideal für beidseitig beschichtete Platten ist. Die Schnitte sind sehr sauber geworden. Im unteren Bild ist der Schnitt in der Mitte der beiden Plattenstücke von mir, der äußere vom Werk. Der Hersteller hat weitere Tipps zum Sägen von HPL-Platten.

So habe ich also alle meine Leisten auf Breite gesägt. Dabei habe ich eine Staubmaske getragen, da die Platten ja mit Kunstharz gebunden sind und ich diesen Staub nicht einatmen wollte. Generell setzt sich der Sägestaub, der nicht in der Absaugung landet, aber schnell ab, da das Material eine hohe Dichte hat.

Bohren der HPL-Leisten

Nun mussten alle meine Leisten gebohrt werden, um sie dann an die Trägerkonstruktion schrauben zu können. Es gibt spezielle Bohrer oder man kann einen guten HSS-Bohrer verwenden, der allerdings einen Spitzenwinkel zwischen 60 und 80 Grad haben sollte (Weitere Tipps zum Bohren von HPL-Platten). Ich habe einen normalen HSS-Bohrer verwendet, der allerdings ziemlich bald stumpf wurde. HPL ist sehr hartes, dichtes Material, das man zwar wie Hartholz bearbeiten kann, das aber die Werkzeuge stark beansprucht. Das nächste Mal werde ich wohl eher einen speziellen Bohrer gleich mitbestellen.

Das Bohren selbst war unspektakulär, aber aufwändig – einfach, weil ich für mein Design eben insgesamt ca. 220 Löcher bohren musste. Bei größeren Formaten von HPL-Platten ist es außerdem wichtig, dass man auf bestimmte Vorgaben bezüglich der Verteilung der Löcher achtet: Ein Loch dient als Fixpunkt und hat 5 mm Durchmesser, die anderen müssen das Arbeiten der Platte bei verschiedenen Witterungsverhältnissen erlauben und haben 8 mm Durchmesser.

Montage der Unterkonstruktion

Meine Trägerhölzer schraubte ich mit Ankerbolzen an die Betonwand des Balkons bzw. an die Hauswand. Hier unterlegte ich als Abstandshalter jeweils entweder Kunststoffplättchen von 4 mm Dicke oder zwei Edelstahl-Unterlegscheiben. So kann Feuchtigkeit, die hinter die Leiste kommt, wieder abtrocknen, was die Lebensdauer der Leiste verlängert (wieder: konstruktiver Holzschutz). Wenn die Leiste direkt auf dem Beton aufliegen würde, wäre die Fuge so eng, dass Feuchtigkeit durch die Kapillarkräfte des Wassers immer in die Fuge gezogen würde. Diese wäre dann sehr oft feucht, was das Holz schneller verrotten lassen würde.

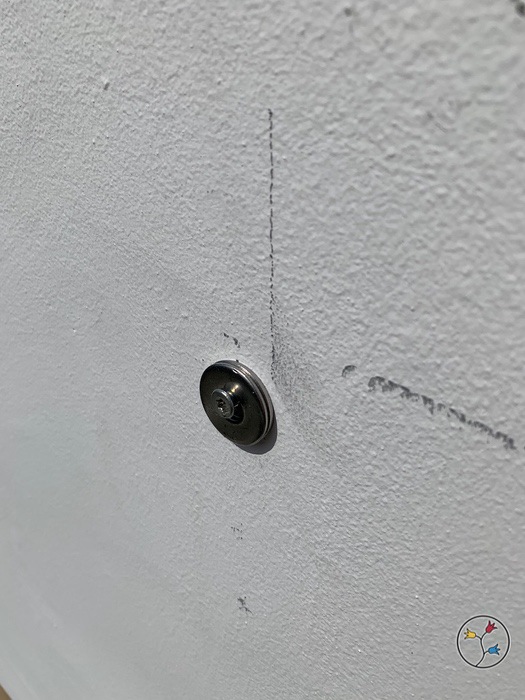

An der Front des Balkons trennen zwei senkrechte Hölzer die drei Elemente optisch voneinander. Diese Hölzer haben keine tragende Wirkung, sondern sind nur wegen der Optik vorhanden. Daher habe ich sie versteckt mit Linsenkopfbeschlägen montiert. Auch hier wieder mit zwei Edelstahl-Unterlegscheiben als Abstandshalter. Diese Hölzer sind dem Wetter am stärksten ausgesetzt. Durch die gezeigte Art der Montage sind sie leicht abzunehmen und können so in einigen Jahren ggf. neu gestrichen oder mit geringem Aufwand neu hergestellt werden.

Montage der HPL-Leisten

Nachdem die Unterkonstruktion fertig war, konnte ich die Leisten darauf montieren. Hierzu verwendete ich die mitgelieferten Schrauben sowie – unter jeder Leiste – einen Kunststoffring als Abstandshalter zur Unterkonstruktion. Der Grund ist wieder: der konstruktive Holzschutz. Die HPL-Leiste direkt auf die Trägerleiste geschraubt, würde eine enge Fuge entstehen lassen, die Feuchtigkeit anzieht, aber schwer wieder abtrocknen lässt. Der HPL-Leiste würde das wohl wenig ausmachen, dem Holz darunter aber zusetzen. Daher sorgt hier der Abstand auch wieder dafür, dass die Trägerleiste aus Holz regelmäßig wieder ganz trocken werden kann.

Der Ablauf der Montage wurde dadurch aber etwas aufwändig:

- Leiste anhalten,

- Schraubenloch vorbohren (damit die Lackschicht auf dem Holz nicht reißt),

- Leiste abnehmen,

- Schraube durchstecken,

- Distanzscheibe aufstecken,

- Leiste locker anschrauben,

- mit den übrigen Löchern in der Leiste wiederholen,

- Leiste ausrichten und

- endgültig festschrauben.

Und das ca. 220 Mal – puh!

An den Enden klemmte ich jeweils ein Brett fest, um es als Anschlag zur Ausrichtung verwenden zu können. Für den Abstand zwischen den Leisten verwendete ich ein Stück HPL-Verschnitt, das ich auf die gewünschten 1,5 cm Breite sägte und dann immer auf die jeweils darunter liegende Leiste legte.

Die Position meiner Ankerbolzen hatte ich so berechnet, dass die Edelstahl-Hutmuttern genau in einem der Zwischenräume zwischen den Leisten landeten. In der Theorie klingt das natürlich super und elegant, in der Praxis … sagen wir: es war hier und da etwas Improvisation nötig ?.

So arbeitete ich mich Leiste für Leiste dem Balkon entlang. Zum Glück konnte ich ein kleines Gerüst ausleihen, was die Arbeit deutlich erleichterte, v.a. als ich auf die Idee kam, einen Sonnenschirm am Gerüst anzubringen, denn die Tage, an denen ich am Balkon arbeitete, waren allesamt über 30 Grad heiß.

Was ich gelernt habe

- Die HPL-Platten habe ich zum ersten Mal verwendet. Ich kannte das Material vorher nicht, es ist v.a. für den Außenbereich sehr interessant. Ich werde es sicher einmal wieder benutzen. Dann werde ich allerdings gleich den oben verlinkten Spezialbohrer verwenden.

- Meine Trägerleisten habe ich weiß gestrichen, weil ich dachte, dass sie dadurch vor der weißen Wand unauffälliger sind. Wie man in den Ergebnisfotos sieht habe ich dabei eine Sache nicht bedacht: Die HPL-Leisten stehen ca. 4 cm vor der Wand und erzeugen damit hinter sich einen beschatteten Bereich. Die Wand ist zwar weiß, wirkt aber grau. Meine weißen Leisten kommen dadurch sehr stark zur Geltung – hier hätte ich also besser gleich das dunkle Grau des restlichen Geländers gewählt, dann wären die Trägerleisten wohl unaufälliger gewesen.

Ergebnis

Ich bin mit dem Ergebnis sehr zufrieden, auch wenn es sehr viel Arbeit war, die vielen Leisten zuzuschneiden, zu bohren und zu montieren. Unser Balkon sieht nun aber – wie ich finde – wieder sehr schön aus und das Design mit dem schmalen horizontalen Leisten gefällt uns sehr gut.

* * *

Mein Werkzeug

Übersicht der Werkzeuge, die ich benutze.

Wenn Du bei amazon über diese Links einkaufst, erhalte ich eine kleine Provision von Deinem Einkauf. Für Dich bleibt der Preis gleich.

Hallo, ich bin zufällig auf diesen Artikel gestoßen, weil ich Informationen zu HPL suche. Bei uns geht es dabei um einen Terrassentisch mit einer 10 mm Tischplatte, den wir neu bestellt haben und der an einer Kante an der Unterseite ein kleine Macke hat (ähnlich den kleinen Ausbrüchen auf Ihrem Foto).

Der Verkäufer ist jetzt etwas behäbig, was den Umtausch betrifft. Deshalb würde ich am liebsten die Tischplatte so behalten, da man es auch nicht sieht.

Ich kenne als Architekt HPL als sehr robusten Werkstoff, hab ihn aber noch nie selber verbaut. Jetzt liest man zwar überwiegend, dass er sehr robust ist, es heißt aber auch, dass HPL an Schadstellen/Rissen aufquellen kann…. was haben Sie denn für Erfahrungen mit den kleinen Ausbrüchen an den HP-Streifen, hat sich da evtl. durch die Witterung etwas verändert?

Im Voraus danke, wenn Sie Gelegenheit zu einer kurzen Rückmeldung haben!

Beste Grüße, Christian Hoff

Hallo Christian,

ich konnte bisher kein Quellen beobachten, das wäre aber auch ungewöhnlich, denn: die HPL Platten können ja an jeder Stelle gesägt werden, die Kanten sind nicht versiegelt. Das heißt: jede Sägekante ist genauso offen für die Witterung wie eine mögliche Schadstelle es wäre. In meinem Fall stehen alle Kanten im Wetter, sogar horizontal – da müsste ja überall eine Quellung stattfinden. Das kann ich – wie gesagt – nicht erkennen.

Beste Grüße,

Andreas

Hallo,

Der Befestigungsabstand (Schraube bis HPL-Streifenende links) an der Balkonfrontseite ist sehr groß (geschätzt 30cm). Hersteller geben zur Befestigubg einen Randabstand von 10x Plattensicke an.

Haben Sie an der genannten Stelle festgestellt, dass sich die Streifen nach innen oder aussen verbogen haben?

Habe etwas ähnliches vor.

Vielen Dank!

Hallo André,

ein leichtes Biegen war bei manchen Leisten tatsächlich zu beobachten. Ich wollte die Leisten in Verlängerung der Senkrechten des Stahlgeländers haben, daher habe ich das in Kauf genommen. Wenn man nicht genau senkrecht von oben auf das Geländer schaut, fällt es nicht auf.

Beste Grüße,

Andreas

Hallo Andreas, ich möchte auch ein Balkongeländer neu verkleiden. Meine Leisten bzw. Bretter sollen ca. 15 cm breit sein, bei einer Länge von 2-3 m. Die Dicke oder Stärke der Leisten sollten 8mm sein. Die senkrechten Harthölzer der Unterkonstruktion sollen auf ein vorhandenes Balkongeländer aus 4 cm Vierkantrohr geschraubt werden. Was für einen Abstand sollten die senkrechten Harthölzer habe, damit die Bretter oder Leisten sich nicht durchbiegen, bzw. brechen.

Ich würde sagen: wenn Du einen Abstand von ca. 1 m nimmst, sollte das passen. Viel Erfolg!